name | autoweek.cz

Lepidla, díky nimž budou automobily lehčí a pevnější

18.07.2013 | Vladimír Rybecký | Aktuality

Automobilky se ve snaze vyrábět lehčí a pevnější automobily poohlížejí po špičkových lepidlech.

V automobilovém průmyslu se stále častěji používá hliník a exotické kompozitní materiály, které nelze svařovat. Mohou se jen lepit lepidly, která neztratí svou pevnost a dokáží díly držet pohromadě i při velkých rychlostech a tlaku. Díky tomu se průmyslová lepidla, vyráběná z chemikálií jako jsou polyolefiny, používané i při výrobě bot a výpletů tenisových raket, dostávají na přední místa na nákupním seznamu automobilek.

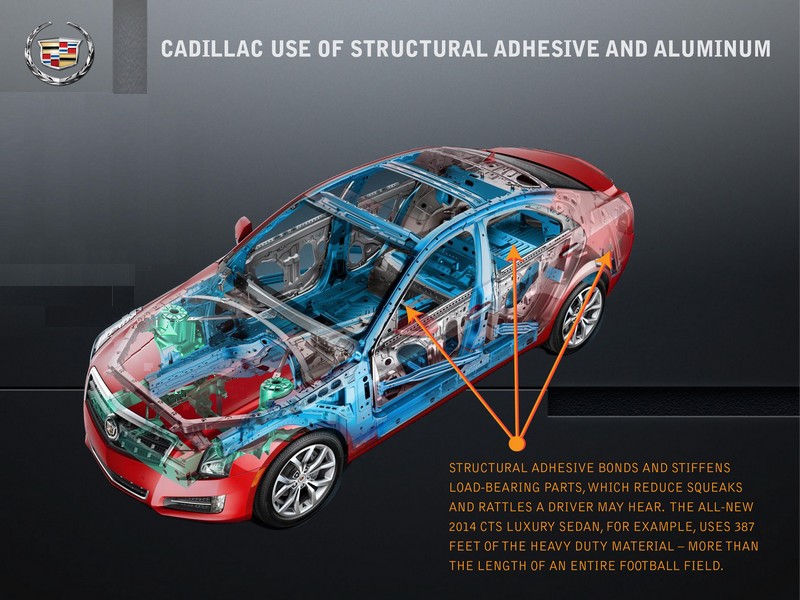

Trh s automobilovými lepidly s obratem 2-3 miliard eur v současnosti tvoří méně než 10 % světového trhu s lepidly. Odborníci však předpovídají, že množství lepidla v průměrném automobilu se může ze současných 15 kg v průběhu 5 až 10 let zvýšit nejméně o třetinu. Vedle tmelů, které vyplňují drobné mezery v různých spojích, se nyní používají pevnější strukturální lepidla, která drží pohromadě a vyztužují zatěžované části a komponenty jako jsou dveře, nárazníky a vzpěry.

„Ti, kteří dokáží předvést, že jejich lepidlo nabízí něco nového, a že je možné je snadno začlenit do výrobního postupu, dosáhnou dobrých zisků,“ uvedl Fabrice Roghe, partner, jenž se specializuje na průmyslové zboží ve skupině Boston Consulting Group v Düsseldorfu.

Dodavatelé jako Henkel, PPG a Atlas Copco, kteří poskytují lepidla vyráběná na zakázku, takže dokáží absorbovat náraz při havárii a omezit přenos hluku a vibrací, mohou zvyšovat ceny a dosáhnout vyšších zisků.

„Lepidla nenakupujeme z regálů, nýbrž s výrobci velmi těsně spolupracujeme na komplexních konkrétních aplikacích lepidel,“ řekl Michael Zuern, vedoucí oddělení pro materiály u Mercedesu-Benz.

Zpřísňující se emisní předpisy na hlavních světových trzích znamenají, že automobily musí být hospodárnější a vypouštět méně emisí, což ve většině případů znamená, že musí vážit méně, než jaká byla loňská průměrná hmotnost 1400 kg.

Henkel, největší výrobce lepidel na světě, se zbavuje divizí, které se zabývají jednoduššími průmyslovými lepidly, aby se mohl soustředit na složitější a specializovanější výrobky používané v automobilech, letadlech nebo mobilních telefonech. Marže v jeho divizi technologií pojiv byla v prvním čtvrtletí 16,5 % a překonala tak marži celé skupiny, která byla 14,9 %.

Švédská firma Atlas Copco vstoupila do segmentu automobilových lepidel v roce 2011 v rámci akvizice německé společnosti SCA-Schucker. „Jedná se o takovou oblast výrobků, v níž se očekává největší růst, neboť ji neustále ženou vpřed nové technologie a nové nápady automobilek,“ uvedl Mats Rahmstrom, vedoucí obchodní oblasti průmyslových technologií.

„Zvýšením výkonu jste rychlejší na rovinkách ale snížením hmotnosti jste rychlejší všude,“ říkával zakladatel Lotusu Colin Chapman. Zatímco tehdy se odlehčení automobilů týkalo jen závodních automobilů, v současnosti se dostává do hlavního proudu. Výrobci jako Alcoa očekávají, že do roku 2015 budou automobilkám prodávat trojnásobné množství hliníkových plátů, neboť ty jim dávají přednost u dveří, nárazníků a hlav válců.

Vedoucí technologického vývoje u Audi Bernd Mlekusch uvedl, že díky rozšíření používání lehkých kompozitů se množství lepidla ve voze Audi prodlouží ze současných 100 m na 150 m, což je způsob, jakým automobilky vyjadřují množství pojivové látky použité u jednoho vozu. Vzhledem k tomu, že lepené spoje zvyšují tuhost nosné struktury karoserie, vozidlo dokáže lépe absorbovat nárazy a tlumit hluk v kabině. Zlepšují rovněž ovladatelnost a pomáhají pohltit energii nárazu při kolizi.

Nový sedan Cadillac CTS od GM používá 118 metrů strukturálních lepidel a vozidlo má o 40 % vyšší tuhost než jeho předchůdce. Použitím hliníkových dveří se u CTS hmotnost celého vozu sníží o 25 kg.

Lepidla však mají i své nedostatky. Ferrari v roce 2010 svolávalo 1248 vozů 458 Italia poté, co se zjistilo, že speciální lepidlo používané k připevnění tepelného krytu uvnitř podběhu kola bylo náchylné k roztavení a způsobilo, že několik automobilů vzplálo. Ferrari následně slepované úseky nahradilo tepelnými štíty s kovovými nýty.

Automobilky a dodavatelé lepidel spolupracují s výzkumnými instituty, jako je Fraunhofer v Německu, aby zjistili, jak lze lepidla vytvrzovat při nižších teplotách a zajistit, že je roboty přesně nanesou.

„Automobilky zprvu neměly odvahu připustit, že určité části automobilu je nezbytné lepit, ale to už je za nimi,“ řekl Manfred Peschka, odborník na lepidla v zařízení Fraunhoferova institutu v Brémách.

Další články

© 2026 autoweek.cz. Veškerá práva vyhrazena | O autoweek.cz